- خانه >

- آموزش و مقالات >

- صفر تا صد کارتریج پرینترهای لیزری (بخش اول)

صفر تا صد کارتریج پرینترهای لیزری (بخش اول)

0 تا 100 کارتریج تونر (بخش اول)

کارتریج پرینتر مقدار مشخصی جوهر یا تونر را در خود ذخیره می کند این مواد در چاپ از طریق نازل یا درام روی کاغذ قرار می گیرد و عملیات چاپ انجام می شود.

صفر تا صد کارتریج پرینترهای لیزری

شاید کاملترین مطلب آموزشی در مورد نحوه کار کارتریج لیزری یا تونر باشد که توسط آوند پرینتر جمع آوری شده و در اختیار کاربران و تکنسین های سرویس و تعمیر ماشین های اداری قرار داده ایم. بعد از مطالعه این مطلب، خواننده با تمام قطعات یک کارتریج پرینترهای لیزری (تونر) آشنا شده و می تواند آنها را عیب یابی کرده و سرویس و شارژ کارتریج را بخوبی انجام دهد.

در طول سالها اطلاعاتی در مورد تئوری چاپ با کارتریج از منابع مختلف جمع آوری کردهایم، منابعی همچون جزوات خدماتی ، جزوات آموزشی و غیره. بسیاری از اینها شامل مقالاتی در مورد کارتریجهای مختلف بودند. دانستن تئوری چاپ کارتریج واقعا برای شارژ مجدد یک کارتریج ضروری نیست، اما به شما هنگام حل یک مشکل کمک خواهد کرد. توانایی حل مشکلات کارتریج به درستی و با دقت، موضوع با ارزشی است.

ما انواع مختلف کارتریج ها را به شش دسته طبقه بندی کرده ایم:

1- تونر مگنت (HP LaserJet یا Canon تک رنگ)

2- تونر غیر مگنت (تونر سامسونگ یا لکسمارک تک رنگ)

3- تونر غیر مگنت رنگی تک پاس (single-pass) (HP Color LaserJet 4600)

4- تونر غیر مگنت گردان رنگی ( HP Color LaserJet 1025)

5- تونر برادر ( سری HL )

6- سیستم دو جزئی (کپی های آنالوگ Sharp)

بعضی از قسمتها فقط مخصوص یک کارتریج منحصر بفرد هستند و برخی دیگر دامنه گسترده تری دارند. اگر بار دیگر با مشکلی مواجه شوید که قبلا به آن برخورد نکرده بودید این اطلاعات برایتان مفید خواهد بود. در حالیکه تکنولوژیهای روز اجزای مختلف کارتریجها و پرینترها را با سرعت زیادی بهبود میبخشند، اصولی که این محصولات بر اساس آن کار میکنند تغییرات بسیار کوچکی پیدا میکند.

یکی از بزرگترین این تغییرات هنگامی بود که HP و Canon از حالت سیم های کرونا به غلتک های شارژ تغییر سیستم دادند. به غیر از آن سایز ذرات تونر کوچکتر شد، نقطه ذوب آن پایینتر آمد، نیاز به بار الکتریکی کمتر شد و البته چیپست ها اضافه شدند؛ اما به طور کلی کارتریج ها به همان روال سابق خود کار میکنند. مشخص نیست که در آینده چه اتفاقاتی رخ خواهد داد، اما احتمالا تغییرات با همین روند ادامه خواهند یافت.

1- تونر مگنت ( HP LaserJet تک رنگ)

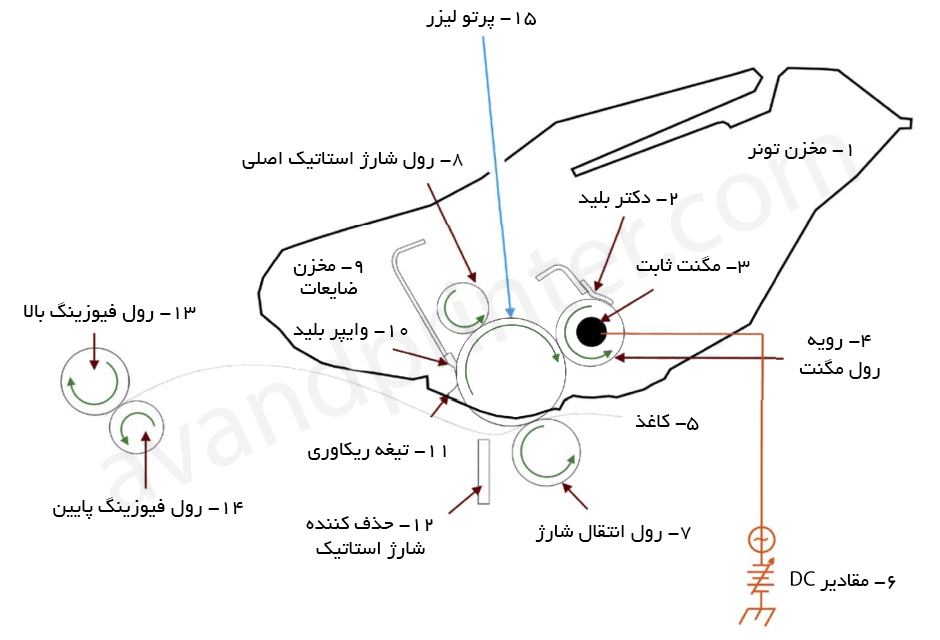

فرآیند چاپ کارتریج تونر مگنت را میتوان به خوبی در چند گام شرح داد. در مرحله اول رولر شارژ اولیه (PCR)، ولتاژ DC منفی و یکپارچه ای روی سطح درام OPC اعمال میکند. مقدار DC منفی قرار گرفته روی درام، توسط تنظیمات قدرت چاپ پرینتر قابل کنترل است. این فرآیند، کاندیشنینگ (ایجاد شرایط مناسب) نامیده میشود.

در مرحله دوم (که بخش تصویر برداری یا ایمیجینگ نیز نامیده میشود)، پرتو لیزر به سمت یک آینه چرخنده (به نام اسکنر) می تابد. هنگامیکه آینه چرخید، پرتو لیزر به سمت لنز متمرکز کننده بازتابانده می شود. سپس پرتو لیزر به سطح درام اصابت کرده و یک تصویر الکترواستاتیک مخفی، روی درام ایجاد مینماید. در بیشتر کارتریج ها، برای هر 28 سانتیمتر صفحه چاپ شده، درام OPC تقریبا 3 دوران کامل انجام میدهد.

مرحله سوم (مرحله ایجاد) هنگامی است که یک تصویر تونری توسط بخش ایجاد (یا مخزن تونر) روی درام ایجاد می شود و شامل ذرات تونر است. تونر توسط آهنربای ساکن داخل لوله و ولتاژ DC تامین شده توسط نیروی برق، روی لوله مگنت نگهداشته میشود. ولتاژ DC توسط تنظیمات قدرت پرینتر کنترل شده و باعث می شود تونر کمتر یا بیشتری به درام بچسبد.

یعنی هم میتوان قدرت و رنگ چاپ را زیاد کرد و هم آن را کاهش داد. هم ولتاژ DC مگنت و هم رول شارژ اولیه توسط تنظیمات پرینتر قابل کنترل هستند. مقدار تونر روی لوله های مگنت توسط دکتر بلید لاستیکی کنترل می شود و به این ترتیب است که برای نگهداری مقدار بیشتری تونر روی لوله های مگنت، از قدرت فشار استفاده می نماید. این بلید همچنین باعث ایجاد شارژ استاتیک برای تجمع تونر شده و کمک میکند پوشش یکنواختی از تونر حفظ شود و انتقال آسان تونر به درام را ممکن میسازد.

در همین زمان یک سیگنال AC روی لوله مگنت قرار می گیرد. این سیگنال میزان جذب تونر را به لوله رولر مگنت (غلتک مغناطیسی) کاهش داده و دفع تونر را در منطقه ای از درام که در معرض پرتو لیزر قرار نگرفته، افزایش می دهد. پتانسیل AC چگالی تونر را بهبود داده و کنتراست مناسبی در صفحات چاپی ایجاد مینماید. وقتی ناحیهای از درام که در معرض نور لیزر قرار گرفته، به رولر مغناطیسی نزدیک میشود ذرات تونر به دلیل نیروی پتانسیل ولتاژ مخالف به سطح درام میچسبند.

در مرحله چهار (مرحله انتقال)، تصویر تونری بر روی کاغذ منتقل میشود. به این ترتیب که رولر انتقال شارژ، مقداری شارژ مثبت به پشت کاغذ اعمال مینماید و این شارژ مثبت باعث میشود تونرهای دارای بار منفی موجود بر سطح درام، جذب کاغذ شوند. دیامتر کوچک درام و سختی کاغذ هر دو باعث میشوند که کاغذ از سطح درام جدا گردد.

در مرحله پنجم (مرحله جدایی)، کاغذ از درام جدا میشود. از بین برنده شارژ استاتیک، نیروی جاذبه میان بار منفی سطح درام و بار مثبت سطح کاغذ را کاهش میدهد. این امر از رها شدن تونر روی کاغذ در دما و رطوبت پایینتر جلوگیری نموده و همچنین مانع پیچ خوردن کاغذ در اطراف درام میشود.

در مرحله ششم (مرحله فیوزینگ)، تصویر با استفاده از فیوزر بالایی و پایینی ذوب شده و روی کاغذ شکل میگیرد. کاغذ از مابین یک المنت فیوزینگ گرم شده در بالا و یک رولر لاستیکی نرم در پایین عبور می کند و به سمت بالا و به رولر بالایی فشرده می شود. سپس المنت گرم شده در بالا، تونر را روی کاغذ ذوب میکند. رولر بالایی هم میتواند به صورت یک رولر پوشیده از تفلون سخت باشد که داخل آن یک لامپ هالوژن قرار دارد و هم ممکن است به صورت یک لوله تفلونی باشد که یک المنت حرارتی سرامیکی در داخل آن قرار دارد. دستگاههای جدید همگی هیتر سرامیکی دارند که انرژی کمتری مصرف میکند و سرعت چاپ را بالاتر میبرد.

در مرحله هفتم (مرحله تمیز شدن درام)، درام تمیز می شود. به طور متوسط حدود 95% از تونر در حین عملیات پرینت به کاغذ منتقل می شود. هنگامیکه درام در حین پرینت می چرخد، 5% تونر باقیمانده توسط وایپر بلید از روی درام زدوده و تمیز میشود. سپس این تونر ضایعاتی توسط بلید بازیافت، به سمت مخزن ضایعات هدایت شده و در آنجا ذخیره می گردد هنگامی که یک چرخه پرینت کامل می شود، رولر شارژ اولیه مقداری ولتاژ AC روی سطح درام اعمال می کند و باعث می گردد که هرگونه رسوباتی از روی آن پاک شود. حال درام OPC آماده است که ولتاژ منفی DC را از رولر شارژ اولیه دریافت نموده و یک چرخه پرینت دیگر را مجددا آغاز کند.

در سیستمهای قدیمی تر به جای رولر انتقال و PCR، یک سیم کرونای اولیه و یک سیم کرونای انتقال وجود دارد. این سیمها کار مشابهی انجام میدهند، اما انرژی بیشتری برای انجام آن احتیاج دارند. از مزایای سیستمهای رولر شارژ اولیه این است که نسبت به سیم کرونا با ولتاژ پایینتری کار میکنند، اوزون تولید نمیکنند و در آنها لامپهای موجود در مدلهای قدیمی با انواع جدیدتر جایگزین شده است.

اجزای کارتریج تونر مگنت

تونر مگنت:

ترکیبی است از کربن، پودر آهن و افزودنیهای دیگری که جریان و بار الکتریکی تونر را کنترل مینمایند. تونر مگنت در همه پرینترهای لیزری Canon و HP مورد استفاده قرار میگیرد.

رولر مگنت:

این قسمت مهمترین بخش در ایجاد چگالی پرینت است. هنگامی که رولر مگنت میچرخد به کمک یک اکسل مغناطیسی که داخل لوله قرار گرفته، تونر را به خود جذب میکند و سیگنالهای الکتریکی حاصل شده از برق ولتاژ بالا در پرینتر به وجود میآیند.

دکتر بلید:

با استفاده از فشار حاصل از بلید های لاستیکی اش که روی لوله رولر مگنت اعمال می شود، مقدار تونری را که روی رولر مگنت موجود است، تنظیم میکند. این اصطکاک همچنین به ایجاد شارژ استاتیکی در تونر کمک نموده و باعث میشود یک لایه تونر روی لوله رولر مگنت باقی بماند.

رولر شارژ اولیه:

رولر شارژ اولیه یا PCR دو کارکرد مختلف دارد. اول اینکه سیگنال DC به سطح درام اعمال نموده و به این ترتیب لیزر میتواند روی درام طرح بیاندازد. دوم اینکه توسط آن یک سینگال AC به درام اعمال میشود و به پاک کردن رسوبات باقیمانده از روی درام بعد از عملیات پرینت کمک مینماید.

درام:

درامهای موجود در کارتریجهای قابل تعویض، OPC و یا “فوتوکنداکتور آلی” (organic photoconductor) است و این نام، به نوع ترکیبات شیمیایی موجود در پوشش تیوب آلومینیومی برمیگردد که قسمت اساسی درام است. همه درامها کمی حساس هستند. به طور نرمال سه لایه شیمیایی مختلف برای ساختن درام استفاده می شود. اولین لایه یک لایه عایق است. لایه دوم لایه واکنش پذیر است که به نور واکنش نشان میدهد و سومین لایه، لایه محافظ است. لایه محافظ تعیین میکند که درام چقدر میتواند عمر کند.

وایپر بلید:

لبههای لاستیکی وایپر بلید تونرهایی را که به کاغذ منتقل نشدند، از سطح درام میزداید. بلید مستقیما روی درام کشیده میشود و یکی از دلایل اصلی وجود پوشش روی آن، به خاطر همین است.

بلید بازیافت یا ریکاوری:

یک بلید پلی استر بسیار نازک است که تونر زدوده شده توسط وایپر بلید را به سمت مخزن ضایعات هدایت میکند. اگر این بلید نباشد و یا خراب شود، تونرهای ضایعاتی روی کاغذهای چاپی میریزند.

مخزن ضایعات:

تمام تونرهای ضایعاتی را جمع آوری و نگهداری میکند. معمولا دربردارنده درام، PCR، بلید بازیافت و وایپر بلید نیز هست.

مخزن تغذیه:

محل ذخیره تونرهای استفاده نشده و محل قرار گرفتن رولر مگنت و دکتر بلید است.

2- رولر غیر مگنت یا مغناطیسی (Lexmark & Samsung تک رنگ)

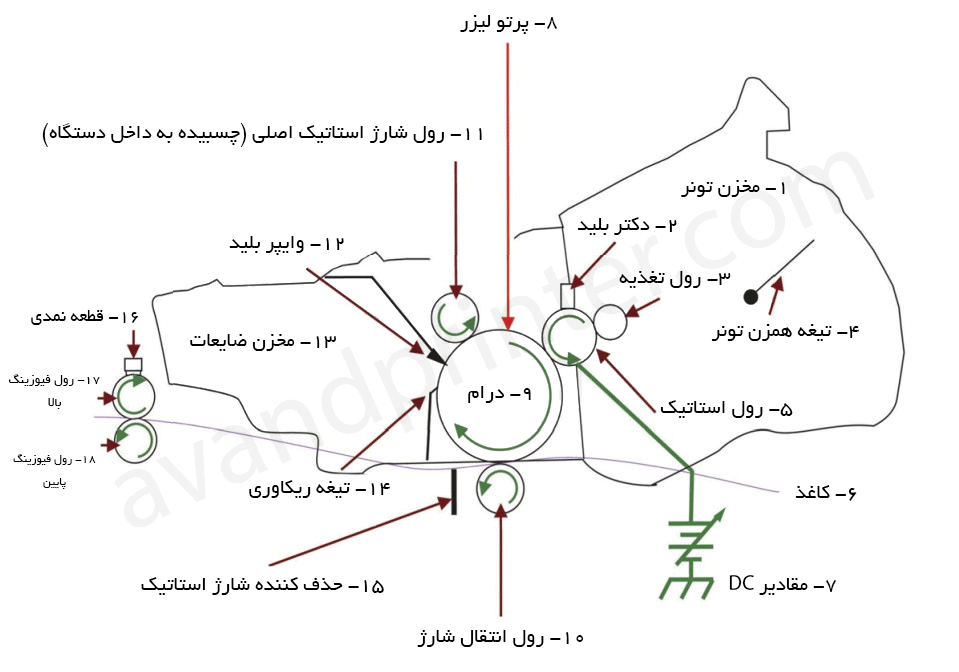

فرآیند چاپ کارتریج تونر غیر مگنت در چند مرحله به خوبی شرح داده میشود.

در مرحله اول

در فرآیند چاپ، مرحله ایجاد شرایط مناسب است. رولر شارژ اولیه یک ولتاژ منفی یکپارچه DC روی سطح درام OPC اعمال میکند. مقدار ولتاژ DC منفی اعمال شده بر درام توسط تنظیمات قدرت چاپ پرینتر قابل کنترل است.

در مرحله دوم

(مرحله تصویربرداری)، نور لیزر روی آینه گردان که اسکنر نامیده می شود میتابد. هنگامیکه آینه چرخید، پرتو لیزر به سمت لنز متمرکز کننده بازتابانده می شود. سپس پرتو لیزر به سطح OPC برخورد کرده و یک تصویر الکترواستاتیک مخفی، روی درام ایجاد مینماید. در بیشتر کارتریجها، برای هر 28 سانتیمتر صفحه چاپ شده، درام OPC تقریبا 3 دوران کامل انجام میدهد.

مرحله سوم

(مرحله ایجاد) هنگامی است که یک تصویر تونری توسط بخش ایجاد (یا مخزن تغذیه) روی درام ایجاد میشود و شامل ذرات تونر است. تونر توسط آهنربای ساکن داخل لوله و ولتاژ DC تامین شده توسط نیروی برق، روی لوله رولر مغناطیسی نگهداشته می شود. ولتاژ DC توسط تنظیمات قدرت پرینتر کنترل شده و باعث می شود تونر کمتر یا بیشتری به درام بچسبد. یعنی هم میتوان قدرت و رنگ چاپ را زیاد کرد و هم آن را کاهش داد. تونر ابتدا توسط مکانیزم تغذیه به رولر دولوپر میرود که اغلب به صورت یک رولر باز از جنس فوم است.

مقدار تونر موجود روی دولوپر،

توسط دکتر بلید فلزی کنترل میشود. این بلید با اعمال نیروی فشار مقداری تونر را روی رولر باقی نگه میدارد. وقتی ناحیهای از درام که در معرض نور لیزر قرار گرفته، به رولر دولوپر نزدیک میشود ذرات تونر به دلیل نیروی پتانسیل ولتاژ مخالف به سطح درام و قسمتهایی از درام OPC که در معرض نور لیزر قرار گرفته، می چسبند.

سپس این تصویر توسط رولر انتقال شارژ که مقداری شارژ مثبت به پشت کاغذ اعمال میکند به کاغذی که از زیر درام در حال عبور است منتقل میشود. بار الکتریکی مثبت باعث میشود که تونر دارای بار منفی که بر سطح درام موجود است جذب کاغذ گردد.

دیامتر کوچک درام و سختی کاغذ هر دو باعث میشوند که کاغذ از سطح درام جدا گردد. از بین برنده شارژ استاتیک، نیروی جاذبه میان بار منفی سطح درام و بار مثبت سطح کاغذ را کاهش می دهد. این امر مانع از پیچ خوردن کاغذ در اطراف درام میشود. سپس تصویر با استفاده از فیوزر بالایی و پایینی روی کاغذ ذوب شده و شکل می گیرد.

کاغذ توسط رولر لاستیکی موجود در قسمت زیرین، به سمت بالا و به رولر بالایی فشرده میشود و رولر بالایی تونر را روی کاغذ ذوب میکند. رولر بالایی یک رولر حرارتی با پوششی از جنس تفلون سخت است که توسط یک قلم نمدی تمیز نگهداشته میشود.

مرحله چهارم

هنگامی است که درام OPC تمیز می شود. به طور متوسط 90% از تونر در طول چرخه چاپ به کاغذ منتقل میشود. 10% باقیمانده توسط وایپر بلید تمیز شده و توسط بلید بازیافت به سمت مخزن ضایعات هدایت میگردد.

مرحله نهایی

توسط رولر شارژ اولیه انجام میشود. این رولر یک سیگنال AC در سطح درام OPC اعمال نموده و باعث میشود هرگونه باقیماندهای از سطح درام OPC پاک شود. حال درام OPC آماده است که به کمک سیگنال DC مهیا شده و چرخه جدیدی را آغاز کند.

اجزای کارتریج تونر غیر مگنت

تونر غیر مگنت:

این تونر در سیستمهای تک بخشی غیر مگنت مورد استفاده قرار میگیرد. پودر آهن داخل این نوع تونرها یا وجود ندارد و یا مقدار آن بسیار کم است. بیشتر پرینترهای Lexmark از سیستمهای تونر غیر مغناطیسی استفاده مینمایند. مزیت تونرهای غیر مگنت میزان بازدهی آنهاست. 500 گرم از تونر غیر مگنت میتواند بازدهی برابر 20000 صفحه داشته باشد. در حالیکه 500 گرم تونر مگنت، حداکثر 10000 صفحه چاپ خواهد کرد.

رولر دولوپر:

رولر دولوپر متشکل از یک شافت فلزی است که اطراف آن با لاستیک پوشانده شده و یک لوله هادی در قسمت خارجی آن قرار دارد. تونر به کمک سیگنالهای الکتریکی به وجود آمده توسط برق ولتاژ بالا، به طرف رولر جذب میشود. هیچ آهنربا یا شیء مغناطیسی دیگری در جذب تونر نقشی ندارد.

دکتر بلید:

بلید فلزی دکتر بلید روی سطح رولر دولوپر کشیده می شود و از طریق فشاری که ایجاد میکند، میزان تونر موجود در دولوپر را تنظیم مینماید. اصطکاک ایجاد شده، به شارژ استاتیکی تونر نیز کمک کرده و به این ترتیب لوله رولر مگنت را با یک لایه از تونر میپوشاند. کارتریجهای تونر غیر مگنت تقریبا همیشه یک دکتر بلید فلزی دارند.

رولر شارژ اولیه:

رولر شارژ اولیه (PCR) دو نوع کارکرد دارد. . اول اینکه سیگنال DC به سطح درام اعمال نموده و به این ترتیب لیزر میتواند روی درام طرح بیاندازد. دوم اینکه توسط آن یک سینگال AC به درام اعمال میشود و به پاک کردن رسوبات باقیمانده از روی درام بعد از عملیات پرینت کمک مینماید. در بسیاری از ماشینهایی که از کارتریجهای غیر مگنت استفاده میکنند، PCR در واقع در پرینتر نصب میشود و نه در کارتریج.

درام:

درامهای موجود در کارتریجهای قابل تعویض، OPC و یا “فوتوکنداکتور آلی” (organic photoconductor) است. این نام به نوع ترکیبات شیمیایی موجود در پوشش تیوب آلومینیومی بر میگردد که قسمت اساسی درام است. همه درامها کمی حساس هستند. به طور نرمال هر درام متشکل از سه لایه شیمیایی مختلف است. اولین لایه یک لایه عایق است. لایه دوم لایه واکنش پذیر است که به نور واکنش نشان میدهد و سومین لایه، لایه محافظ است. لایه محافظ تعیین می کند که درام چقدر می تواند عمر کند.

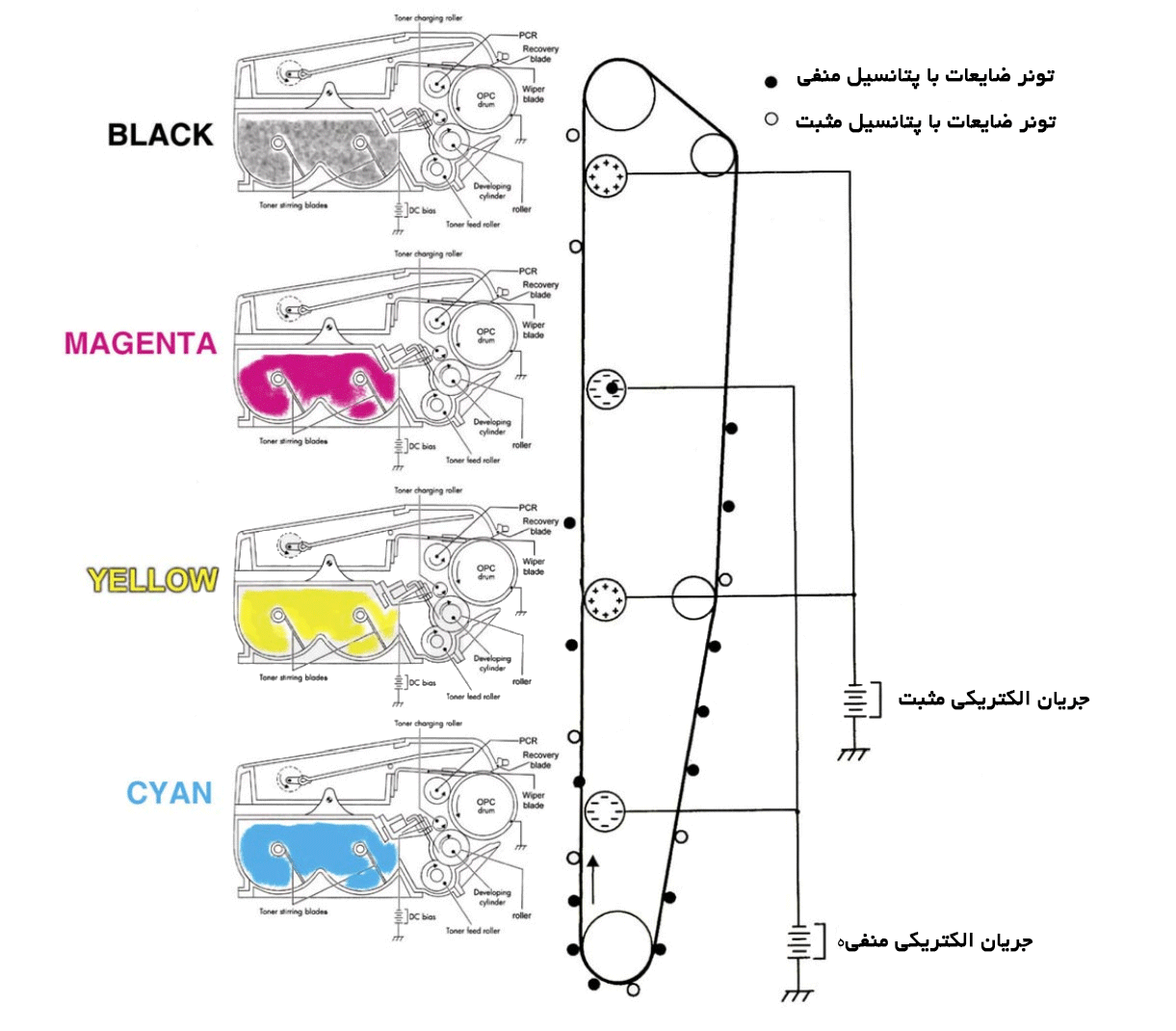

3- تونر غیر مگنت رنگی تک پاس یا سینگل پاس(HP Color LaserJet 4600)

پرینت رنگی تک پاس به حالتی گفته میشود که کاغذ هر بار با یکی از کارتریجهای رنگی سر و کار داشته و کارتریجها همه در یک ردیف قرار گرفتهاند. این سیستم در مقایسه با سیستم چرخشی یا گردان، بسیار سریعتر و دقیقتر است. این سیستم اغلب در دستگاههای گران قیمت مورد استفاده قرار میگیرد.فرآیند چاپ کارتریج تونر رنگی تک پاس در چند مرحله توضیح داده شده است.

مرحله اول

در فرآیند چاپ، مرحله نورگیری اولیه است. نور از LED مخصوص نورگیری اولیه (که در داخل کارتریج قرار دارد)، به درام برخورد میکند. این امر باعث میشود تمامی رسوبات و باقیماندهها از سطح درام جدا شوند و همچنین وجود شارژ الکتریکی با چگالی ثابت و یکنواخت را تضمین مینماید.

مرحله دوم

رولر شارژ اولیه (PCR)، یک ولتاژ DC منفی و یکپارچه روی سطح OPC اعمال میکند. مقدار این ولتاژ توسط تنظیمات قدرت چاپ پرینتر قابل کنترل است.

مرحله سوم نور لیزر روی آینه گردان که اسکنر نامیده می شود میتابد. هنگامی که آینه چرخید، پرتو لیزر به سمت لنز متمرکز کننده بازتابانده می شود. سپس این نور به سطح درام برخورد کرده، شارژ منفی را خنثی نموده و یک تصویر الکترواستاتیک مخفی روی درام برجا می گذارد. درام در مناطقی که نور به آن برخورد نکرده، بار منفی خود را حفظ میکند. هر کارتریج رنگی، واحد اسکنر و لیزر مخصوص به خود را دارد.

مرحله چهارم

هنگاهی است که تونر توسط بخش ایجاد( یا مخزن تغذیه) که حاوی ذرات تونر است، روی درام قرار میگیرد. که خود شامل دو قسمت است: شارژ تونر و ایجاد واقعی. در مرحله شارژ تونر، بلید هم زننده یا مخلوط کننده تونر، داخل هوپر میچرخد. اصطکاک ایجاد شده بر اثر این چرخش، باعث تولید پتانسیل منفی در تونر میگردد. از طرف دیگر، رولر شارژ تونر، یک ولتاژ منفی در تونر اعمال مینماید. هر دوی آنها شارژ یکنواختی روی تونر اعمال میکنند. وقتی تونر به درستی شارژ شد، سطح رولر دولوپر را پوشش میدهد.

این تونر همچنین توسط یک ولتاژ منفی DC دیگر روی رولر دولوپر نگه داشته میشود. مقدار این ولتاژ توسط تنظیمات قدرت چاپ در پرینتر قابل کنترل است. به این ترتیب چگالی چاپ را افزایش یا کاهش میدهد. رولر دولوپر ابتدا توسط مکانیزم تغذیه که به شکل یک رولر از جنس فوم است، مقداری تونر دریافت میکند. مقدار تونر موجود روی رولر دولوپر به وسیله دکتر بلید و با فشاری که توسط آن بر رولر دولوپر اعمال میشود، کنترل میگردد. وقتی ناحیهای از درام OPC که در معرض نور لیزر قرار گرفته، به رولر دولوپر نزدیک میشود ذرات تونر به دلیل نیروی پتانسیل ولتاژ مخالف به سطح درام OPC میچسبند.

مرحله پنجم

مرحله انتقال قرقرهای است و تفاوتهای بزرگی با پرینترهای تک رنگ دارد. گام اول در انتقال قرقرهای هنگامی است که رولر متصل کننده(attaching roller)، شارژ مثبتی به کاغذ اعمال میکند. رولر متصل کننده درست بعد از رولر برداشتن کاغذ قرار گرفته است. رولر متصل همچنین کاغذ را به طرف بالا و به سمت کمربند انتقال الکترواستاتیک یا ETB هل می دهد. یک ولتاژ DC مثبت روی رولر انتقال شارژ که درست در مقابل درام OPC و در پشت ETB قرار گرفته، اعمال میشود. هر کارتریج تونر، دارای یک رولر انتقال شارژ مخصوص به خود است. هنگامیکه ETB از روی رولر انتقال شارژ عبور میکند شارژ مثبت را برداشته و تونر دارای بار منفی را از روی درام به روی کاغذ منتقل مینماید.

این فرآیند برای هر یک از کارتریجهای رنگی تکرار میشود. هنگامی که تونر روی کاغذ قرار میگیرد شارژ مثبت کاغذ، ضعیف میشود تا کاغذ بتواند از کنار هر کارتریج عبور نماید. به همین دلیل، برای رنگهای پی در پی، شارژ موجود در رولر انتقال شارژ افزایش مییابد. وقتی کمربند ترنسفر بلت (ETB) به بالاترین نقطه از مسیر خود میرسد کاغذ از آن جدا شده و دور جدید آغاز میگردد.

مرحله ششم

تصویر به وسیله فیوزر روی کاغذ گداخته و متصل میشود. مونتاژ فیوزر شامل یک هیتر گرم کننده در بالا و یک رولر فشار در پایین است. رولر فشار کاغذ را روی هیتر بالایی فشار داده و به این ترتیب تونر روی کاغذ ذوب میشود.

در مرحله نهایی کمربند ETB و درام تمیز میشوند.

ورود / عضویت

ورود / عضویت

1 دیدگاه برای این مطلب ثبت شده است

نظرات دیگران

توضیحات کامل و مفید بودند ومن درباره فرایند تولید کارتریج هم نیاز به توضیحات مفید شما دارم