- خانه >

- آموزش و مقالات >

- صفر تا صد کارتریج پرینترهای لیزری (بخش دوم)

صفر تا صد کارتریج پرینترهای لیزری (بخش دوم)

0 تا 100 کارتریج پرینترهای لیزری (بخش دوم)

کارتریج پرینتر مقدار مشخصی جوهر یا تونر را در خود ذخیره می کند این مواد در چاپ از طریق نازل یا درام روی کاغذ قرار می گیرد و عملیات چاپ انجام می شود.

این مطلب در ادامه مطلب صفر تا صد کارتریج پرینترهای لیزری (بخش اول) تهیه شده است

تمیز کردن ترسفر بلت (ETB)

کمربند انتقال یا ترنسفر بلت در ابتدای همه این فرآیندها یعنی زمانی که پرینتر روشن می شود، وقتی که کاور پرینتر بسته میشود، در ابتدای یک کار پرینت و بعد از چاپ تعداد مشخصی از صفحات، تمیز می گردد. به این منظور هم ولتاژ مثبت و هم ولتاژ منفی روی رولر انتقال شارژ اعمال میگردد. این ولتاژها هرگونه تونر باقیمانده را از روی ترنسفر بلت دفع کرده و به درام می برند تا در آنجا توسط وایپر بلید تمیز شود. بعد از انجام یک چرخه پرینت هم تونرهای با ولتاژ منفی روی ترنسفر بلت قرار دارد و هم تونر با ولتاژ مثبت. به همین دلیل هر دو ولتاژ برای تمیز کردن لازم است.

از آنجا که رولر دولوپر همیشه با درام در تماس است باید مطمئن شد که مخزن تغذیه به تونر های قبلی آلوده نیست. در حین تمیز شدن ترنسفر بلت رولر دولوپر نباید با درام در تماس باشد. به این منظور قسمت زیرین کارتریج طوری طراحی شده که بتواند بچرخد و به این ترتیب رولر دولوپر از درام دور میشود. یک قرقره کوچک در زیر لبه پشتی هر کارتریج واقع شده که رولر دولوپر را هل میدهد تا آن را آزاد نماید.

تمیز کردن درام OPC

بعد از اینکه تصویر توسط وایپر بلید به کاغذ منتقل شد درام تمیز می شود. وایپر بلید تونر را از روی درام جارو کرده و بلید بازیافت آن را به سمت مخزن ضایعات هدایت می نماید. سپس تونر ضایعاتی توسط صفحه انتقال تونر ضایعاتی، به پشت مخزن ضایعات رانده میشود. تفاوتی که در این مرحله وجود دارد این است که رولرهای دیگر هم باید تمیز شوند. در هنگام انجام پرینت، تونر به PCR و به رولر شارژ تونر خواهد چسبید. ولتاژ DC منفی با مقادیر متفاوت به هر دو رولر اعمال میشود.

به این ترتیب تونر از روی رولرها دفع شده و روی درام میریزد و در آنجا توسط وایپر بلید تمیز میگردد. پروسه تمیز شدن PCR و رولر شارژ تونر در همه زمانهایی که پرینتر روشن میشود، وقتی که کاور پرینتر بسته میشود، در ابتدای یک کار پرینت و بعد از چاپ تعداد مشخصی از صفحات، اتفاق میافتد.

کالیبره شدن پرینتر

یک پرینتر در ابتدای این فرآیندها یعنی هرگاه که روشن میشود، هرگاه یک کارتریج جدید نصب میشود، بعد از 8 ساعت کار کردن و بعد از چاپ تعداد مشخصی از صفحات، خود را کالیبره میکند. کالیبراسیون شامل پرینت شدن یک قسمت پررنگ و پرینت شدن طیف ملایمی از هر رنگ روی ETB است. هنگامیکه نواحی پرینت شده به قسمت بالای کمربند میرسد یک سنسور آنها را پیدا کرده، چگالی را اندازه گرفته و پرینتر را بر اساس آن تنظیم مینماید. کالیبراسیون فیزیکی چرخدنده ها و رولرهای مختلف نیز اتفاق میافتد.

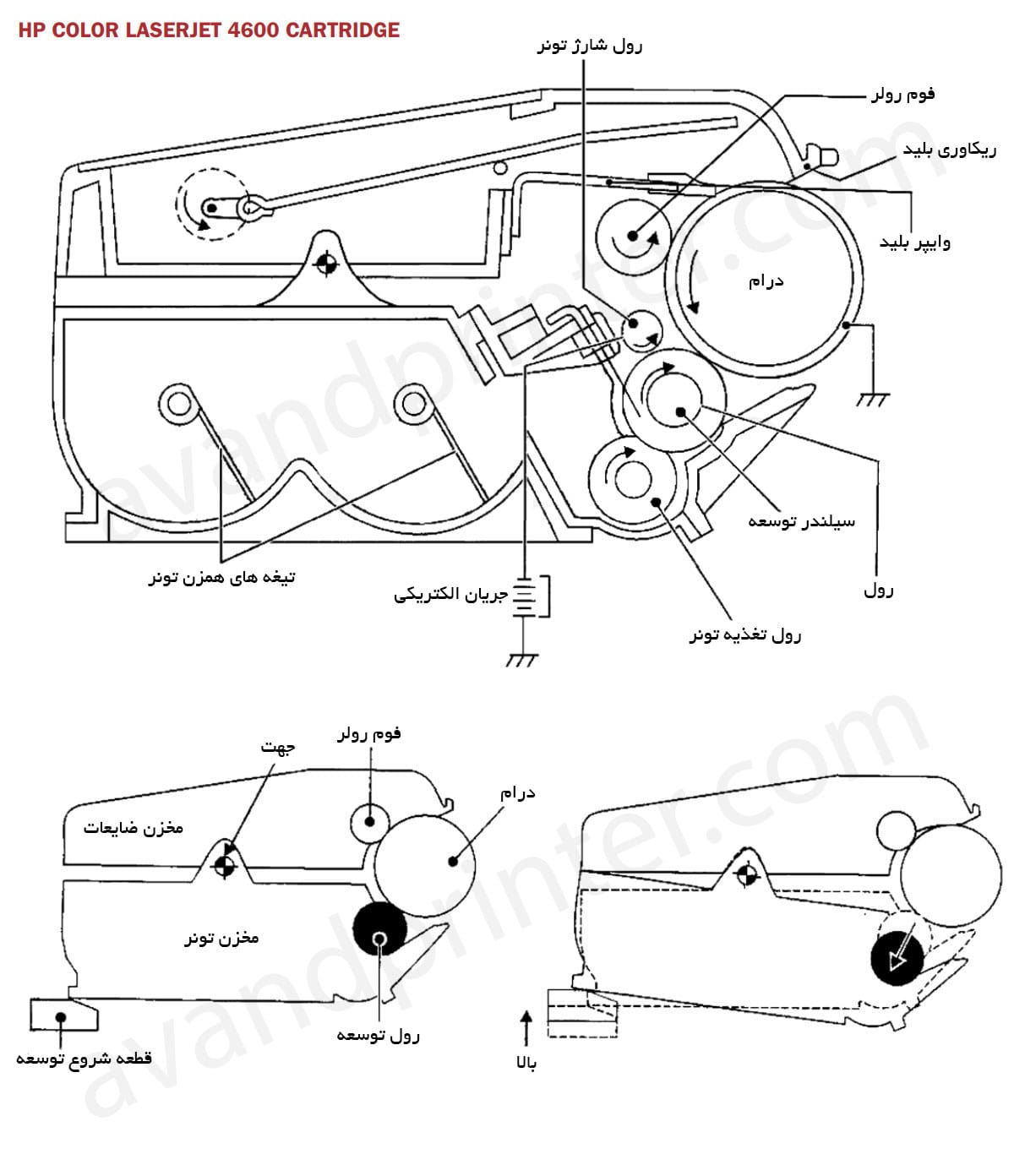

اجزای کارتریج مدل تونر رنگی غیر مگنت

تونر رنگی غیر مگنت: در تمام سیستمهای رنگی و جدید HP مورد استفاده قرار میگیرد. برخلاف تونرهای ساییده قدیمی، این تونرها از طریق انفعالات شیمیایی پلیمر شده اند. تونر پلیمر شده ذرات گرد و یکنواخت و نرمتری دارد که باعث پوشش کمتر و افزایش دقت کالیبراسیون رنگی میگردد در این تونرها از پودر آهن استفاده نشده و یا به مقدار بسیار کم موجود است..

رولر دولوپر: رولر دولوپر شامل یک شافت فلزی است که اطراف آن با لاستیک پوشانده شده و یک لوله هادی در قسمت خارجی آن قرار دارد. تونر به کمک سیگنالهای الکتریکی به وجود آمده توسط برق ولتاژ بالا، به طرف رولر جذب میشود. هیچ آهنربا یا شیء مغناطیسی دیگری در جذب تونر نقشی ندارد.

رولر شارژ تونر: رولر شارژ تونر در واقع هنگامیکه تونر توسط رولر تغذیه به رولر دولوپر می رود، مقداری شارژ به آن اعمال می نماید. این شارژ اضافی تضمین می کند که شارژ یکسانی روی رولر دولوپر وجود دارد و چاپ رنگی دقیقی حاصل میشود.

دکتر بلید: با استفاده از فشار حاصل از بلید های فلزی اش که روی رولر دولوپر اعمال میشود، مقدار تونری را که روی رولر دولوپر موجود است، تنظیم می نماید. این اصطکاک همچنین به ایجاد شارژ استاتیکی در تونر کمک نموده و باعث میشود یک لایه تونر روی لوله رولر مگنت باقی بماند. کارتریجهای تونر رنگی تقریبا همیشه یک دکتر بلید فلزی نیز دارند.

رولر شارژ اولیه: رولر شارژ اولیه یا PCR دو کارکرد مختلف دارد. اول اینکه سیگنال DC به سطح درام اعمال نموده و به این ترتیب لیزر می تواند روی درام طرح بیاندازد. دوم اینکه توسط آن یک سینگال AC به درام اعمال میشود و به پاک کردن رسوبات باقیمانده از روی درام بعد از عملیات پرینت کمک مینماید.

درام: درام های موجود در کارتریجهای قابل تعویض، OPC و یا “فوتوکنداکتور آلی” است که به نوع ترکیبات شیمیایی موجود در پوشش تیوب آلومینیومی برمی گردد. همه درام ها کمی حساس هستند. به طور نرمال سه لایه شیمیایی مختلف برای ساختن درام استفاده می شود. اولین لایه یک لایه عایق است. لایه دوم لایه واکنش پذیر است که به نور واکنش نشان میدهد و سومین لایه، لایه محافظ است. لایه محافظ تعیین میکند که درام چقدر میتواند عمر کند.

وایپر بلید: لبههای لاستیکی وایپر بلید تونرهایی را که به کاغذ منتقل نشدند، از سطح درام میزداید. بلید مستقیما روی درام کشیده میشود و یکی از دلایل اصلی وجود پوشش روی درام، به خاطر کشیده شدن بلید روی آن است.

بلید بازیافت: بلید بازیافت، یک بلید پلی استر بسیار نازک است که تونر زدوده شده توسط وایپر بلید را به سمت مخزن ضایعات هدایت میکند. اگر این بلید نباشد و یا خراب شود، تونرهای ضایعاتی روی کاغذهای چاپی میریزند.

مخزن ضایعات: تمام تونرهای ضایعاتی را جمع آوری و نگهداری میکند. معمولا دربردارنده درام، PCR، بلید بازیافت و وایپر بلید نیز هست.

مخزن تغذیه: محل ذخیره تونرهای استفاده نشده و محل قرار گرفتن مونتاژ رولر دولوپر، رولر شارژ تونر و دکتر بلید است.

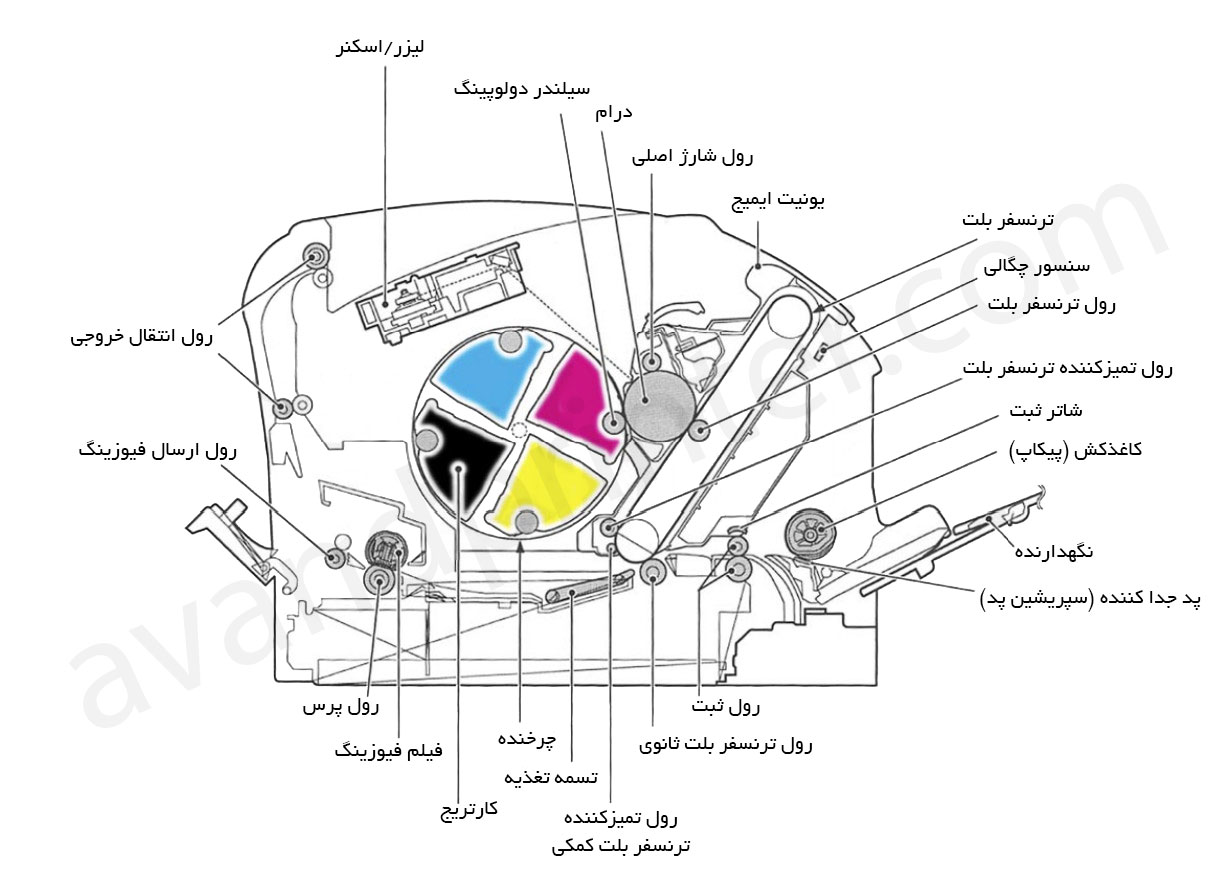

1- تونر غیر مگنت گردان رنگی (HP Color LaserJet 1025)

یک نوع دیگر از موتورهای پرینت رنگی که متفاوت از نوع سینگل پاس هستند، نوع گردان است. قیمت سیستم گردان اندکی کمتر از سیستم سینگل پاس است. احتمالا دلیل آن این است که سیستم سینگل پاس، یک اسکنر لیزری جداگانه دارد و در کنار هر کارتریج رنگی یک مدار قرار دارد. ولی در سیستم گردان فقط یک مدار برای همه آنها وجود دارد. با اینکه این سیستم به پیچیدگی سیستم تک پاس نیست اما از دقت خوبی برخوردار است. سیستم گردان هر چهار کارتریج را نگهداشته و هرگاه لازم بود آنها را میچرخاند. با پیشرفت تکنولوژی از این سیستم در ماشینهای ارزانتر نیز استفاده میشود. سیستم HP CP1025 مشابه HP CLJ 4500 است اما اندکی پیشرفته تر از آن است.

فرآیند پرینت رنگی HP CP1025 در چند مرحله توضیح داده شده است. در مرحله اول، رولر شارژ اول یا PCR ولتاژ DC منفی و یکنواختی روی سطح درام OPC اعمال میکند. مقدار این ولتاژ توسط تنظیمات قدرت چاپ در پرینتر، قابل کنترل است.

در مرحله دوم نور لیزر روی آینه گردان که اسکنر نامیده می شود میتابد. هنگامیکه آینه چرخید، پرتو لیزر به سمت لنز متمرکز کننده بازتابانده میشود. سپس این نور به سطح درام برخورد کرده، شارژ منفی را خنثی نموده و یک تصویر الکترواستاتیک مخفی روی درام برجا میگذارد. درام در منطقی که نور به آن برخورد نکرده، بار منفی خود را حفظ میکند.

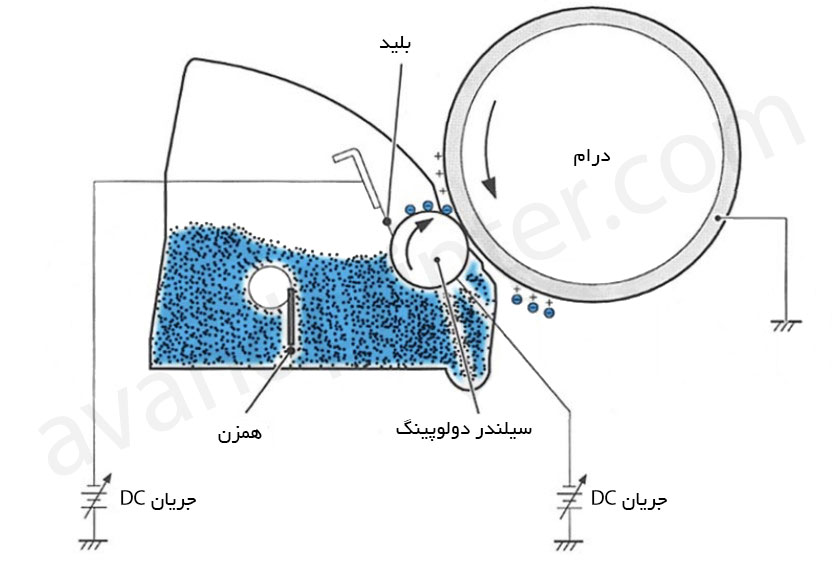

مرحله سوم یا مرحله ایجاد هنگاهی است که تونر توسط بخش ایجاد (یا مخزن تغذیه) که حاوی ذرات تونر است، روی درام قرار میگیرد. وقتی بلید هم زننده تونر داخل هوپر می چرخد، تونر را رو به بالاو به رولر دولوپر فشار میدهد. اصطکاک ایجاد شده بر اثر این چرخش، باعث تولید پتانسیل منفی در تونر میگردد. وقتی تونر به درستی شارژ شد، روی رولر دولوپر را پوشش می دهد. همچنین تونر توسط یک ولتاژ منفی DC دیگر روی رولر دولوپر نگه داشته میشود. این ولتاژ توسط تنظیمات قدرت چاپ در پرینتر کنترل میشود. به این ترتیب چگالی چاپ را افزایش یا کاهش میدهد.

رولر دولوپر ابتدا توسط مکانیزم تغذیه که به شکل یک رولر از جنس فوم است، مقداری تونر دریافت میکند. مقدار نهایی تونر روی رولر دولوپر به وسیله دکتر بلید و با فشاری که توسط آن بر رولر دولوپر اعمال می شود، کنترل میگردد. وقتی ناحیهای از درام OPC که در معرض نور لیزر قرار گرفته، به رولر دولوپر نزدیک میشود ذرات تونر به دلیل نیروی پتانسیل ولتاژ مخالف به سطح درام و قسمتی از OPC که در معرض نور لیزر قرار گرفته، میچسبند.

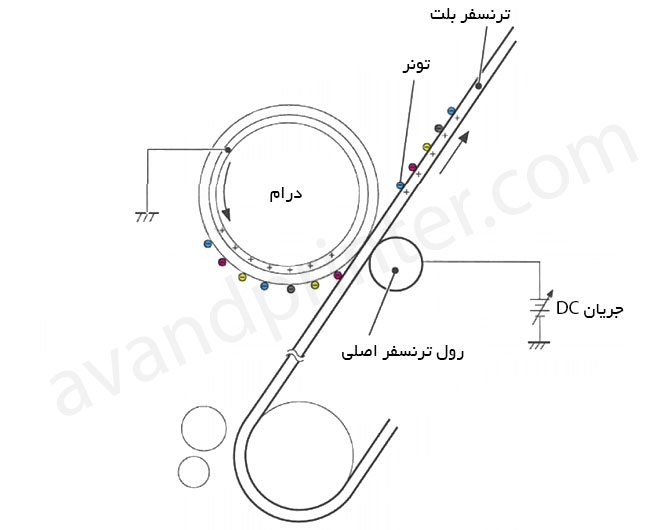

مرحله چهارم مرحله انتقال اولیه است. این مرحله تفاوتهای زیادی با پرینترهای تک رنگ و حتی HP 4600 دارد. در گام اول رولر انتقال یک شارژ منفی در پشت کمربند انتقال ایجاد میکند. تونر موجود بر روی درام که دارای بار منفی است به کمربند انتقال با بار مثبت منتقل میشود. این فرآیند برای هر یک از رنگها تکرار میگردد. ولتاژ DC مثبت برای رنگهای متوالی افزایش مییابد تا اطمینان حاصل شود که تمامی تونر، روی کمربند باقی میماند.

مرحله پنجم، قسمت دوم از انتقال است. هنگامی که کاغذ به کمربند انتقال میرسد توسط رولر انتقال دوم نیز به حرکت درمیآید. این رولر شارژ مثبت به کاغذ منتقل نموده و باعث میشود که تونر از کمربند به کاغذ منتقل گردد. بعد از اینکه فرآیند انتقال کامل شد یک ولتاژ دیگر روی رولر انتقال دوم اعمال شده و از چسبیدن تونر به آن جلوگیری مینماید. کاغذ با کمک از بین برنده شارژ استاتیک و همچنین سفتی کاغذ از کمربند انتقال جدا میشود.

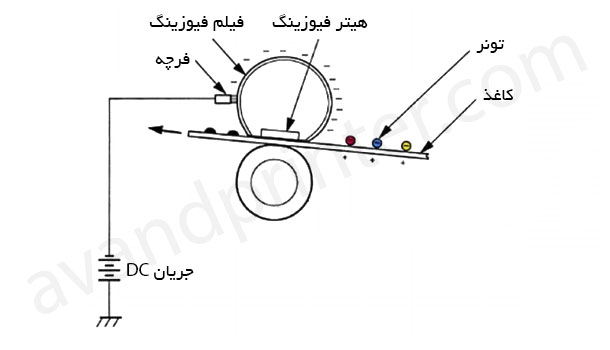

در مرحله ششم تصویر به وسیله فیوزر روی کاغذ گداخته و متصل میشود. مونتاژ فیوزر شامل یک مجموعه گرم کننده در بالا و یک رولر فشار در پایین است. رولر فشار کاغذ را روی هیتر بالایی فشار می دهد و به این ترتیب تونر روی کاغذ ذوب میشود. مجموعه هیتر بالایی شامل یک لوله انعطاف پذیر است که یک کویل گرمایی رسانا داخل آن قرار گرفته است. این نوع از فیوزرها مصرف برق بسیار کمی دارند. این لوله انعطاف پذیر، مقداری ولتاژ DC هم دارد که کمک میکند تا تونر روی کاغذ نگهداشته شود و از پراکندگی آن جلوگیری می نماید.

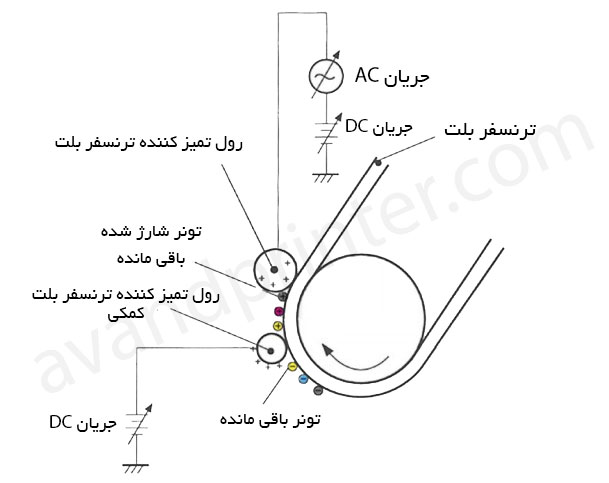

مرحله هفتم زمانی است که کمربند انتقال تمیز میشود. کمربند انتقال در همه زمانهایی که پرینتر روشن میشود، وقتی که کاور پرینتر بسته میشود، در ابتدای یک کار پرینت و بعد از چاپ تعداد مشخصی از صفحات، تمیز میگردد. رولر کمکی برای تمیز کردن کمربند انتقال، مقداری ولتاژ DC مثبت روی آن اعمال میکند. این ولتاژ تونر را روی کمربند نگهداشته و از ریختن آن بر روی کاغذ جلوگیری مینماید. در این هنگام یک ولتاژ DC دیگر روی رولر تمیز کننده کمربند انتقال قرار میگیرد. این شارژ از شارژ قبلی اعمال شده توسط رولر کمکی قویتر است و بنابراین مانند یک شارژ منفی عمل میکند. ولتاژ DC دیگری روی رولر تمیز کننده درام OPC قرار میگیرد. این ولتاژ باعث انتقال تونرهای پسمانده به درام میگردد.

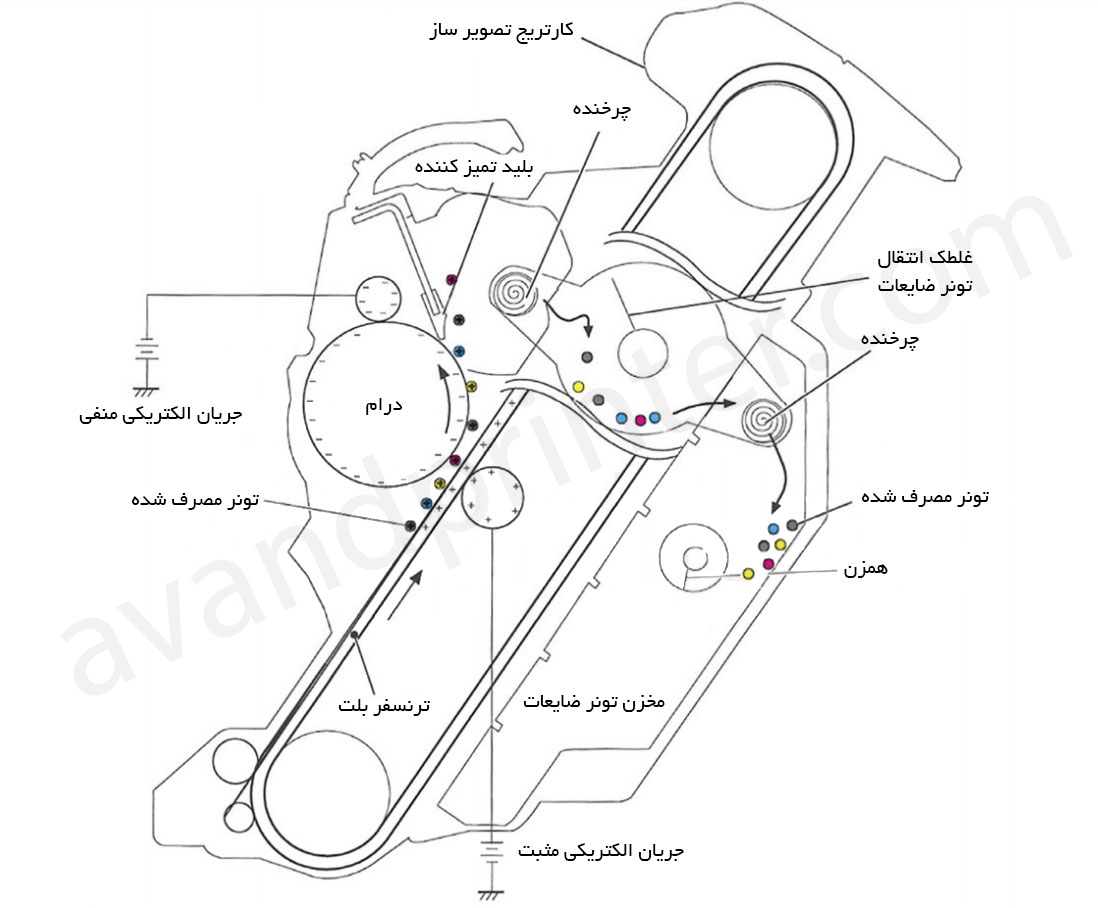

مرحله آخر مرحله تمیز کردن درام است. تمیز شدن درام یک فرآیند استاندارد است. وایپر بلید تونر را از روی درام جارو کرده و بلید بازیافت آن را به سمت مخزن ضایعات هدایت می نماید. تفاوتی که در اینجا وجود دارد این است که تونر ضایعاتی به ظرف(case) تونر ضایعاتی میرود. تونر ضایعاتی توسط یک مته یا پیچ تونر ضایعاتی از یونیت درام برداشته می شود. تونر از میان صفحه تونرهای ضایعاتی به سمت یک مته دیگر حرکت نموده و نهایتا به ظرف تونر ضایعاتی میرود. این ظرف ضایعات، بخشی از کمربند انتقال است.

همانطور که میبینید منبع تغذیه ولتاژ DC در طول فرآیند چاپ کاملا مشغول است. از آنجا که این ماشینها بسیار قابل اعتماد هستند حتی اگر کوچکترین انحرافی در منبع تغذیه وجود داشته باشد مکان آن قابل تشخیص است. این انحرافات کوچک ممکن است باعث بروز برخی مشکلات گردند.

کالیبره شدن پرینتر

پرینتر در ابتدای هر یک از این فرآیندها یعنی هرگاه که روشن میشود، هرگاه یک کارتریج جدید نصب میشود، بعد از 8 ساعت کار کردن و بعد از چاپ تعداد مشخصی از صفحات، خود را کالیبره میکند. کالیبراسیون شامل پرینت شدن یک قسمت پررنگ و پرینت شدن طیف ملایمی از هر رنگ روی کمربند انتقال است. هنگامیکه نواحی پرینت شده به بالای کمربند میرسد یک سنسور آنها را پیدا کرده، چگالی را اندازه گرفته و پرینتر را بر اساس آن تنظیم مینماید.

ریست کردن چیپست ها

عملیات ریست چیپست ها ( یا آنطور که HP میگوید “برچسبهای حافظه”) مشابه دیگر چیپست های HP است. آنها پیامهای کم بودن تونر، اتمام تونر و تعویض کارتریج را کنترل میکنند. هر کارتریج رنگی یک چیپست ویژه دارد. مراقب باشید که با هم قاطی نشوند. همانطور که پیشتر گفته شد تعویض شدن یا نشدن چیپست تاثیری در عملکرد کارتریج ندارد، ولی روی پیامهای “کم بودن تونر” تاثیر گذار است.

هنگامی که قرار است یک چیپست استفاده شده مجددا مورد استفاده قرار گیرد باید دکمه Cancel را برای پاک کردن آن فشار دهید. در این هنگام پیام Non-HP print cartridge (کارتریج HP موجود نیست) ظاهر خواهد شد. این پیام فقط بار اول ظاهر میشود. صفحه Supplies status پرینت گرفته خواهد شد، ولی اطلاعات کارتریج روی آن وجود ندارد.

اجزای کارتریج تونر رنگی گردان غیر مگنت

تونر رنگی غیر مگنت:

در تمام سیستم های رنگی و جدید HP مورد استفاده قرار می گیرد. برخلاف تونرهای ساییده قدیمی، این تونرها از طریق انفعالات شیمیایی پلیمر شده اند. تونر پلیمر شده ذرات گرد و یکنواخت و نرمتری دارد که باعث پوشش کمتر و افزایش دقت کالیبراسیون رنگی می گردد در این تونرها از پودر آهن استفاده نشده و یا به میزان بسیار کم موجود است.

رولر دولوپر:

رولر دولوپر شامل یک شافت فلزی است که اطراف آن با لاستیک پوشانده شده و یک لوله هادی در قسمت خارجی آن قرار دارد. تونر به کمک سیگنالهای الکتریکی به وجود آمده توسط برق ولتاژ بالا، به طرف رولر جذب می شود. هیچ آهنربا یا شیء مغناطیسی دیگری در جذب تونر نقشی ندارد.

رولر شارژ تونر:

رولر شارژ تونر هنگامی که تونر توسط رولر تغذیه به رولر دولوپر می رود، مقداری شارژ به آن اعمال می نماید. این شارژ اضافی تضمین می کند که شارژ یکسانی روی رولر دولوپر وجود دارد و چاپ رنگی دقیقی حاصل می شود.

دکتر بلید: با استفاده از فشار حاصل از بلید های فلزی اش که روی رولر دولوپر اعمال می شود، مقدار تونری را که روی رولر دولوپر موجود است، تنظیم می نماید. این اصطکاک همچنین به ایجاد شارژ استاتیکی در تونر کمک نموده و باعث میشود یک لایه تونر روی لوله رولر مگنت باقی بماند. کارتریجهای تونر رنگی تقریبا همیشه یک دکتر بلید فلزی نیز دارند.

رولر شارژ اولیه:

رولر شارژ اولیه یا PCR دو کارکرد مختلف دارد. اول اینکه سیگنال DC به سطح درام اعمال نموده و به این ترتیب لیزر میتواند روی درام طرح بیاندازد. دوم اینکه توسط آن یک سینگال AC به درام اعمال میشود و به پاک کردن رسوبات باقیمانده از روی درام بعد از عملیات پرینت کمک مینماید.

درام:

درام های موجود در کارتریجهای قابل تعویض، OPC و یا “فوتوکنداکتور آلی” است که به نوع ترکیبات شیمیایی موجود در پوشش تیوب آلومینیومی بر می گردد. همه درام ها کمی حساس هستند. به طور نرمال سه لایه شیمیایی مختلف برای ساختن درام استفاده می شود. اولین لایه یک لایه عایق است. لایه دوم لایه واکنش پذیر است که به نور واکنش نشان میدهد و سومین لایه، لایه محافظ است. لایه محافظ تعیین میکند که درام چقدر می تواند عمر کند.

وایپر بلید:

لبه های لاستیکی وایپر بلید تونرهایی را که به کاغذ منتقل نشدند، از سطح درام میزداید. بلید مستقیما روی درام کشیده میشود و یکی از دلایل اصلی وجود پوشش روی درام، به خاطر کشیده شدن بلید روی آن است.

بلید بازیافت:

بلید بازیافت، یک بلید پلی استر بسیار نازک است که تونر زدوده شده توسط وایپر بلید را به سمت مخزن ضایعات هدایت میکند. اگر این بلید نباشد و یا خراب شود، تونرهای ضایعاتی از داخل کارتریج روی کاغذهای چاپی میریزند.

مخزن ضایعات:

تمام تونرهای ضایعاتی را جمع آوری و نگهداری میکند. معمولا دربردارنده درام، PCR، بلید بازیافت و وایپر بلید نیز هست. در مورد مدل HP 4600 ، حاوی میله LED نورگیری اولیه نیز هست.

مخزن تغذیه:

محل ذخیره تونرهای جدید و استفاده نشده و محل قرار گرفتن مونتاژ رولر دولوپر، رولر شارژ تونر و دکتر بلید است.

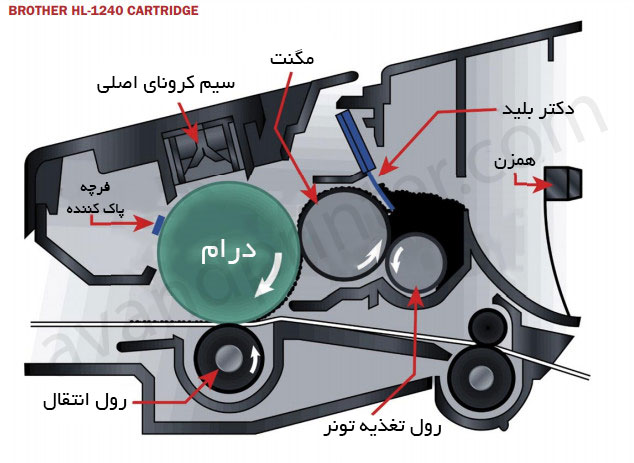

2- تونر Brother HL-1240

این بخش بر اساس مدل Brother TN-460 و TN-6600 نوشته شده اما مدلهای TN-350 (TN-6600) ، TN-360 (TN-2120 , TN-2150) ، TN-560 (TN-7600) ، TN-570 (TN-3060)، TN-670 (TN-4100)، TN-750 (TN-5500) ، TN-580 (TN-3160/TN-3185) و کارتریج های درام آنها را نیز پوشش می دهد. تونر brother غیر مگنت است، اما اصول عملیاتی آن بسیار منحصر بفرد است و به همین دلیل توضیحات متفاوتی در این قسمت داریم. همچنین به دلیل منحصر بفرد بودن این کارتریجها به چند نکته برای رفع مشکلات مربوط به آنها نیز اشاره مینماییم. توجه داشته باشید که هرچند که همه کاتریجهای بالا از لحاظ تئوری یکسان هستند، اما تونرها یکسان نمیباشند. در حقیقت تونری که در هریک استفاده میشود ممکن است بسیار متفاوت از دیگری باشد. همیشه مراقب باشید که تونر مناسبی برای کارتریج خود استفاده نمایید.

سیستم این کارتریج از چند جهت منحصر بفرد است. تونرهای ضایعاتی کارتریج درام، بازیافت شده و به مخزن تغذیه برمی گردد، کارتریج درام بجای وایپر بلید یا رولر از یک نمد یا برس تمیز کننده استفاده می کند، و هم دارای سیم کرونای اولیه و هم رولر انتقال است. این نخستین کارتریجی است که هم سیم کرونا دارد و هم یک رولر برای شارژ یا انتقال. سیم کرونای اولیه دارای یک تمیز کننده داخلی است که وقتی استفاده نمیشود باید در سمت چپ کارتریج قرار گیرد (حکم خانه را برای تمیز کننده دارد).

همچنین این موتور از این لحاظ منحصر بفرد است که رولر دولوپر داخل کارتریج تونر، درام را لمس می کند. چنین شکاف هوایی در کارتریجهای دیگر وجود ندارد. به بیان دیگر این موتور برای انتقال تصویر از رولر دولوپر به درام، از چیزی به عنوان “تکنولوژی جامپینگ” استفاده نمی کند. این واقعیت غیر معمول روی نحوه چرخههای بازیافت کارتریج تاثیر نمی گذارد، اما اگر هم تونر و هم کارتریج OPC هردو به خوبی تمیز نشوند ممکن است مشکلاتی به وجود آورد. اگر شما با موفقیت در حال استفاده از این کارتریج ها هستید، هرگونه تصور قبلی را کنار گذاشته و ادامه مطلب را با دقت مطالعه کنید. دیاگرام بالا نحوه عملکرد این کارتریجها را به شما نشان می دهد.

وقتی یک کارتریج خالی قرار است مجددا پر شود، قبل از اضافه شدن تونر جدید، تونر باقیمانده در آن(حدود 80 گرم) باید به طور کامل تخلیه شود. اگر این کار انجام نگیرد باعث ایجاد پس زمینه در چاپ خواهد شد. همچنین این آلودگی باعث آلوده شدن بخش تمیز کننده کارتریج درام میشود و آن نیز به نوبه خود مجددا کارتریج تونر را آلوده خواهد کرد(چرخه معیوب)!

بخش تمیز کننده درام کارتریج متشکل از “برس تمیز کننده” و بلید بازیافت است. در طول چرخه چاپ دو نوع شارژ مخالف روی برس تمیز کننده اعمال می گردد. شارژ اول هرگونه تونر باقیمانده روی درام را جذب می کند. شارژ دوم تونر را از روی برس به سمت درام دفع می نماید و سپس تونر از آنجا به کارتریج تونر منتقل می شود. تمام اینها طبق یک توالی زمانی انجام می گیرد تا با فرآیند چاپ تداخل نکند. اگر برس تمیز کننده به تونر نامناسب آلوده شود نمی تواند شارژ درست را بپذیرد و نخواهد توانست خود را تمیز کند و به این ترتیب پس زمینه در چاپ ظاهر خواهد شد.

به نظر میرسد این طبیعت تونر آلوده شده است که بیشتر شارژی را که مربوط به تمیز شدن درام است میپذیرد، اما شارژی را که اجازه میدهد برس خودش را تمیز کند نخواهد پذیرفت. وقتی برس به خوبی کار میکند در هر زمان تنها مقدار کمی از تونر روی آن قرار دارد. وقتی برس آلوده شد، تونر روی آن جمع شده و مشکلاتی را سبب میشود. کارتریج درام مخزن ضایعاتی ندارد. همه تونرهای ضایعاتی مجددا به کارتریج تونر برمیگردند.

وقتی رولر دولوپر به درام برخورد می کند، تونر ضایعاتی مجددا به مخزن تغذیه تونر منتقل می شود. همانطور که گفته شد وقتی با تونر بد و نامناسب پرینت می گیرید یونیت درام آلوده خواهد شد. حتی وقتی که تونر را با یک تونر خوب یازیافت شده و یا یک کارتریج OEM جدید جایگزین میکنید، یونیت درام مقداری تونر بد را وارد کارتریج تونر خواهد کرد و بازهم باعث ایجاد پس زمینه میگردد.

مقدار 80 گرم تونر، مینیمم مقداری است که میتواند همچنان سطح مناسبی برای شارژ ایجاد نماید. وقتی چراغ تعویض تونر روشن می شود ، تونر نمی تواند به اندازه مناسب شارژ شود و پس زمینه ایجاد خواهد شد. وقتی کارتریج تونر به پایان عمر مفید خود میرسد پرینتر پایین بودن سطح شارژ در مخزن تغذیه را حس کرده و سعی میکند سطح شارژ را بالا نگهدارد. هنگامیکه پرینتر نمیتواند تونرهای باقیمانده را به شارژ حداقل برساند، چراغ تعویض تونر روشن می شود.

در این حالت کارتریج تونر همچنان می تواند به خوبی عملیات چاپ را انجام دهد. اگر چنین کارتریجی را چند روز خارج از پرینتر نگهدارید و سپس مجددا آن را وارد پرینتر کنید، پس زمینه در چاپ ظاهر خواهد شد. این اتفاق به این دلیل میافتد که سطح شارژ که دستگاه می کوشید آن را بالا نگهدارد پایین آمده و مواد داخل آن بیش از این نمی توانند شارژ مناسب را بپذیرند.

همه اینها به چه معناست؟

1- مطمئن شوید که تکنسین کارتریج، به طور کامل مخزن تغذیه را تمیز و تخلیه میکند. استفاده از هوای خشک و فشرده بهترین روش است.

2- فرض کنید این قضیه فراموش شد و شما پس زمینه داشتید. در این صورت مجددا تونر را به طور کامل تخلیه نموده و آن را با تونر جدید و تازه جایگزین نمایید. در این هنگام یونیت درام باید جدا شده و از طریق مالیده شدن به برس تمیز کننده پاک گردد.

3- تنها مواد شیمیایی کاملا تست شده و مخصوص باید برای تمیز کردن رولر دولوپر مورد استفاده قرار گیرند. پوشش سفید-آبی موجود در داخل رولر برای پرینت درست، باید برداشته شود. هرگز از چیزی به غیر از پاک کنندههای مخصوص رولر دولوپرهای brother استفاده ننمایید. بقیه مواد شیمیایی هم ممکن است ظاهرا رولر را تمیز کنند ولی باعث واکنش شیمیایی میشوند که ممکن است در نهایت به کارتریج یا ماشین صدمه بزند.

4- برای تمیز کردن یونیت درام تنها می توانید از الکل استفاده نمایید. این قضیه در مورد برس تمیز کننده نیز صدق می کند. روی این برس یک پوشش رسانا وجود دارد که اگر از حلال دیگری استفاده شود پاک خواهد شد. اگر این پوشش از بین برود کارتریج بلا استفاده خواهد شد.

بخوانید صفر تا صد کارتریج پرینترهای لیزری (بخش سوم)

ورود / عضویت

ورود / عضویت

0 دیدگاه برای این مطلب ثبت شده است