- خانه >

- آموزش و مقالات >

- صفر تا صد کارتریج پرینترهای لیزری (بخش سوم)

صفر تا صد کارتریج پرینترهای لیزری (بخش سوم)

0 تا 100 کارتریج : عیب یابی کارتریج بخش سوم

کارتریج پرینتر مقدار مشخصی جوهر یا تونر را در خود ذخیره می کند این مواد در چاپ از طریق نازل یا درام روی کاغذ قرار می گیرد و عملیات چاپ انجام می شود.

این مطلب در ادامه مطالب “صفر تا صد کارتریج پرینترهای لیزری (بخش اول)” و “صفر تا صد کارتریج پرینترهای لیزری (بخش دوم)” برای خوانندگان عزیز تهیه شده است:

ایجاد پس زمینه (تونر و کاتریج درام):

رایجترین مشکل مربوط به این نوع پرینتر هاست. سه دلیل عمده وجود دارد: دلیل اول آلوده بودن تونر است. اگر تونرهای قدیمی موجود در کارتریج به خوبی تمیز نشوند یک پس زمینه به صورت سایه، در سرتاسر صفحات چاپی به وجود خواهد آمد. این مشکل به دلیل وجود برس تمیز کننده آلوده نیز ممکن است رخ دهد.

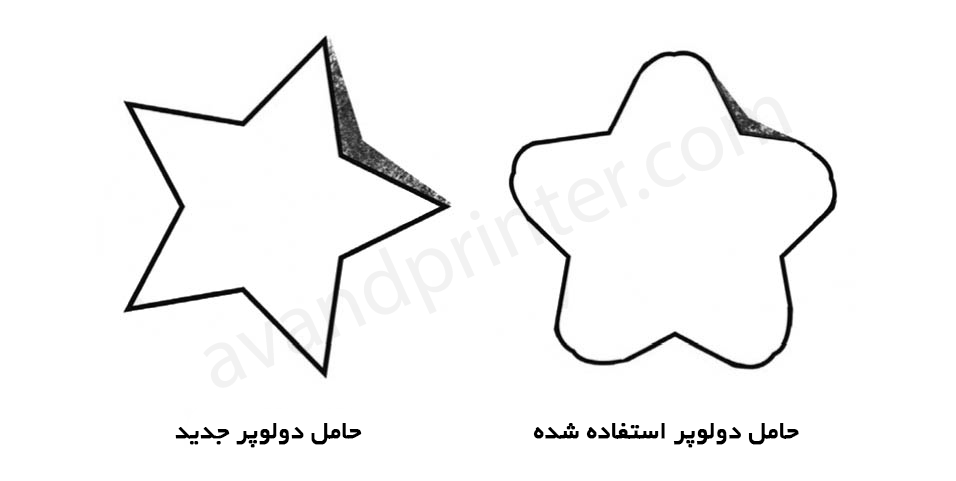

اگر رولر دولوپر موجود در کارتریج تونر ساییده و مستعمل شود، باعث دریافت تونر خیلی زیادی شده و پس زمینه در چاپ ظاهر میشود. این امر معمولا در کارتریج هایی اتفاق میافتد که چندین بار بازیافت شده و مورد استفاده قرار گرفته اند. اگر رولرتان خطوط و ترکهایی دارد و به طور کلی خوب به نظر نمیرسد از آن استفاده نکنید.

یک عامل دیگر که باعث ایجاد پس زمینه میشود، تونر مورد استفاده است. همه تونرهای موجود در بازار نمیتوانند با هم کار کنند. چرا که همیشه مقدار کمی تونر روی برس تمیز کننده کارتریج درام باقی می ماند. بیشتر تونرهای بازاری می توانند با تونرهای OEM کار کنند، اما همه محصولات بازار نمیتوانند با یکدیگر کار کنند. اگر کارتریجتان کار میکند ولی پس زمینه تولید مینماید میتواند مربوط به خرابی یونیت درام و یا یک تونر بازاری دیگر باشد که پیش از این استفاده شده بود.

صدا دادن (کارتریج تونر):

در سمت چپ کارتریج یکسری چرخدنده با دندههای ظریف وجود دارد. اگر هرگونه تونری در طول فرآیند تمیز کردن روی این دندهها باقی بماند و تمیز نشود ممکن است دندانه ها شکسته و صدا بدهد. یک راه ساده این است که برای تمیز کردن چرخدندهها، روی چرخدندهها و به سمت بیرون بدمید.

سپس چرخدندهها و شفتها را با الکل تمیز نموده و با یک روغن خوب روغنکاری نمایید. هم چرخدندهها و هم شفتها نیاز به روغنکاری دارند. صدا دادن چرخدنده ها همچنین ممکن است به این دلیل باشد که تونر برای دستگاه شما طراحی نشده باشد. اگر ذرات تونر یکنواخت نباشند تونر نمی تواند به راحتی جریان پیدا کند و تیغه مخلوط کننده داخل کارتریج تونر ممکن است گیر کرده و موجب شکستن چرخدنده ها شود.

وجود خطوط عمودی باریک در سمت راست صفحه (کارتریج تونر):

این مشکل بسیار رایج است. یک گیره پلاستیکی در سمت راست رولر دولوپر قرار دارد که توسط یک نوار دوطرفه نگه داشته میشود. در بسیاری از مواقع این گیره میافتد. درواقع در 35% مواقع این قضیه اتفاق میافتد. کار این گیره این است که از تجمع تونر در گوشه رولر دولوپر جلوگیری می کند. اگر این گیره نباشد، تونر جمع شده و ناگهان سقوط می کند و باعث ظاهر شدن خطوط عمودی میگردد. سمت چپ کارتریج هم یک گیره دارد، اما ثابت است و نمیافتد. گیره های جدید را میتوان از بازار خریداری کرد.

رگه های سیاه عمودی(کارتریج درام):

عمدتا به دو دلیل اتفاق میافتد. یکی به دلیل کثیف بودن سیم کرونای اولیه و دیگر اینکه تمیز کننده سیم کرونای آبی رنگ، در سمت چپ کارتریج در موقعیت “خانه” قرار ندارد.

رگه های عمودی خاکستری در پایین صفحه (کارتریج تونر):

معمولا به دلیل وجود شیار در رولر دولوپر به وجود می آید. وقتی این اتفاق میافتد یا رولر باید تعویض گردد و یا مجددا تعمیر و پوشش دهی شود. هر دو گزینه ممکن است.

پرینت کمرنگ (کارتریج درام):

به دلیل کثیفی یا مستعمل بودن رولر انتقال اتفاق می افتد. این رولرها در داخل کارتریج واقع شده اند. در تستهای انجام شده، آنها حداقل به اندازه دو یا سه چرخه دوام آوردهاند.

خطهای افقی سیاه یا سفید(کارتریج درام و تونر):

خطوط سیاه معمولا وقتی ظاهر می شوند که تونر جایی جمع شده باشد. خطوط سفید بیشتر به دلیل آلودگی رولر ظاهر میشوند. اگر خطوط تقریبا هر 94.1 میلیمتر ظاهر شوند، درام نامناسب یا کثیف است. اگر هر 39 میلیکتر ظاهر شوند رولر دولوپر نامناسب یا کثیف است.

صفحات کاملا سیاه (کارتریج درام):

به دلیل نامناسب بودن اتصالات، احتمالا از شافت اکسل درام به اتصالات چرخدنده داخل درام.

خطوط سیاه و باریک و کاملا مستقیم در پایین صفحه (کارتریج درام): درام خراشیده شده.

نقاط سیاه تکراری در هر 94.1 میلیمتر (کارتریج درام): درام نامناسب یا چسبیدن چیزی به سطح درام.

6-سیستمهای دو جزئی (کپی های آنالوگ شارپ)

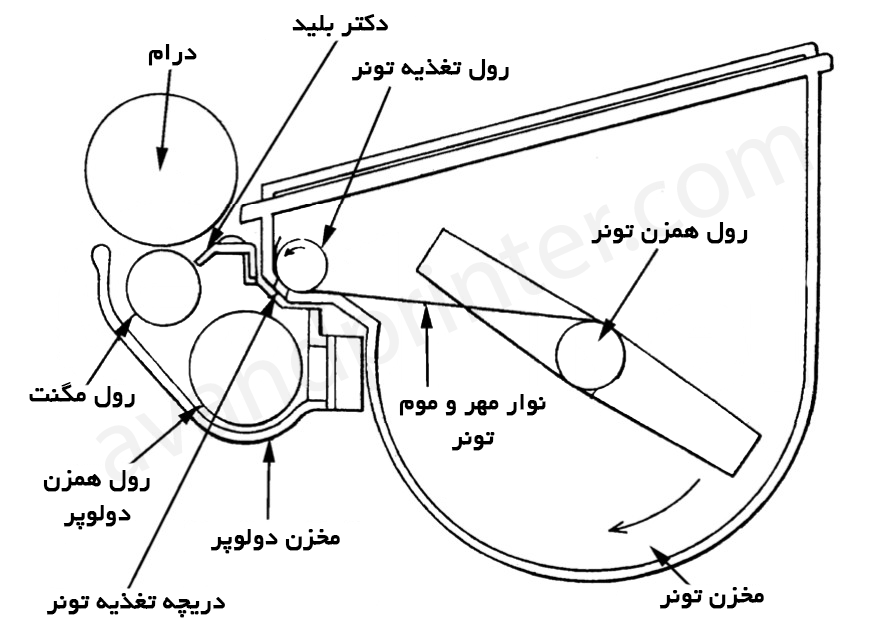

این قسمت بر اساس دستگاه های کپی سری Z شارپ است. ماشینهای دو جزئی معمولا کپی های آنالوگ هستند که از یک لامپ به عنوان منبع نور استفاده میکنند. کارتریجهایی که در این نوع ماشینها مورد استفاده قرار میگیرند دو نوعند. یک نوع از آنها هم دولوپر و هم تونر در یک کارتریج تکی موجود است (سری های Z) و در نوع دوم تونر در یک کارتریج (یا تیوب) و دولوپر در یک کارتریج دیگر است. در هر دو مورد کارتریج درام جداست. از آنجا که این تکنولوژی مدتی است که در بازار موجود است انواع مختلفی از آن وجود دارد که همگی از لحاظ تئوری عملکرد یکسانی دارند.

دولوپر در واقع از دو جزء تشکیل شده: براده فلزی (حامل یا ناقل) و تونر. وقتی دولوپر ساخته میشود تونر مناسب با درصد خاصی از یک حامل مخلوط میشود. تا زمانیکه همه چیز خوب کار می کند دولوپر هرگز کارتریج را رها نمیکند. دولوپر تونر را از مخزن تغذیه برداشته و آن را بیرون می آورد تا به درام انتقال دهد و سپس به قسمت دولوپر برمی گردد تا مجددا تونر بیشتری بردارد. مخلوط تونر و دولوپر توسط سنسوری کنترل میشود که در کارتریج دولوپر/ تونر واقع شده است. این سنسور به دنبال ترکیب خاصی می گردد. وقتی ترکیب درست به نظر نمی رسد این سنسور باعث میشود ماشین بچرخد و تونر بیشتری به دولوپر بیاورد. به همین دلیل است که وقتی یک کارتریج جدید در یک دستگاه شارپ نصب میشود، قبل از اینکه چراغ ready روشن شود، مدتی میچرخد.

فرض کنید که برادهای با ذرات ستارهای شکل داریم( در واقع اینطور نیست، ولی برای توضیح مناسبتر است). وقتی از دولوپر جدیدی استفاده میشود، نوک باله های ستاره تیز است و در بین این باله ها فضای زیادی وجود دارد که تونر می تواند در آن قرار بگیرد. وقتی دستگاه کپی شروع به کار میکند اصطکاک میان تونر و رولر مگنت، شروع به پوشاندن فضای میان بالههای ستارهها میکند. در این حالت فضا برای جاگیری تونر کم میشود.

این امر باعث چاپ کمرنگ شده و در ادامه سنسور پایین بودن تونر، ترکیب را مناسب تشخیص نداده و اجازه نخواهد داد که ماشین به حالت ready در بیاید. ماشینهای سری Z شارپ از دولوپرهایی استفاده می کنند که نهایتا به اندازه دو بار چرخه دوام دارند. بقیه ماشینها ممکن است بتوانند از دولوپرهای بادوامتری استفاده کنند. این بستگی به سختی حامل دارد.

مرحله اول فرآیند کپی هنگامی آغاز می شود که شما دکمه start را فشار میدهید. در این هنگام اسکنر شروع به حرکت از بین شیشه و نور لامپ می نماید. درام OPC از سیم کرونای اولیه شارژی در حدود 5000 VDC دریافت می کند(وقتی به درام میرسد برابر 800 VDC است). نور لامپ به کاغذی که قرار است کپی شود می رسد و از میان یکسری آینه ها و لنزها بازتابیده و به درام OPC می رسد.

در حالت کپی نرمال، سرعت اسکنر و درام بهم وابسته است و با نسبت سرعت 1:1 حرکت می کنند. وقتی نور بازتابیده به درام برخورد می کند، باعث دشارژ شدن قسمت سفید کپی می شود. هیچ نوری از از قسمت چاپ شده بازتابیده نمیشود، بنابراین این قسمتها دارای شارژ باقی می مانند. قسمت شارژ شده درواقع یک تصویر آینه ای از کپی اورجینال است و تصویر مخفی نامیده میشود. برخی آن را “سیستم نوشتن سفید” مینامند.

توجه: این فرآیند برعکس چیزی است که در کپی دیجیتال یا پرینت لیزری اتفاق میافتد. در اکثر آن ماشینها تصویر توسط لیزر روی درام نقش میبندد. شکل حاصل در واقع قسمت بدون شارژ تصویر است. قسمتهای سفید بدون شارژ باقی میمانند. به همین دلیل است که بیشتر ماشینهای دو جزئی آنالوگ، از سیستم تونر مثبت استفاده کرده و لیزری ها از سیستم تونر منفی استفاده مینمایند.

در مرحله دوم، وقتی که درام چرخید، رولر مگنت موجود در کارتریج دولوپر/ تونر نیز میچرخد. دولوپر پر از تونری است که جذب قسمت شارژ شده درام میگردد. تونر جدید توسط مخلوط کننده تونر به زیر قسمت مهر و موم تونر هل داده شده و به بخش دولوپر و رولر تغذیه تونر میرود. رولر تغذیه، تونر را به خارج از قسمت تونر فید یعنی جایی که با دولوپر مخلوط میشود، هل میدهد.

وقتی سنسور مخلوط دولوپر، مخلوط را مناسب تشخیص میدهد یک سیگنال فرستاده و مخلوط کننده و رولرهای تغذیه را از چرخیدن باز می دارد. وقتی تمام اینها اتفاق افتاد کاغذ برداشته می شود و به سمت درام می رود. سیم کرونای انتقال، یک شارژ 5000 DC دیگر روی کاغذ اعمال نموده و از درام به کاغذ منتقل می گردد. شارژ باقیمانده به قدری است که ممکن است منجر به پیچیدن کاغذ در اطراف درام گردد. به همین دلیل معمولا از برخی کمربندهای جداکننده استفاده میشود. این کمربند می تواند در داخل دستگاه یا روی درام باشد.

مرحله سوم همان انتقال تصویر به کاغذ است. تصویر توسط مونتاژ فیوزر که شامل رولرهای فیوزر بالایی و پایینی است روی کاغذ گداخته میشود. رولر لاستیکی زیرین، کاغذ را به رولر بالایی فشار داده و تونر روی کاغذ ذوب میگردد. رولر بالایی یک رولر گرم شده با پوششی از تفلون سخت است که توسط یک نوار نمدی، تمیز نگه داشته میشود. رولر معمولا توسط یک لامپ هالوژن با وات بالا گرم میگردد.

مرحله چهارم زمانی است که درام OPC تمیز میشود. به طور متوسط 90% از تونر در طول چرخه چاپ، به کاغذ منتقل میگردد. 10% دیگر در درام OPC باقیمانده، توسط وایپر بلید تمیز شده و به کمک بلید بازیافت به سمت مخزن ضایعات هدایت و در همانجا ذخیره میشود. درام شارپ Z جایی برای ذخیره ضایعات ندارد. آنها یکسری مته دارند که تونر ضایعاتی را از روی وایپر بلید تمیز میکند و آن را به مخزن ضایعات واقع در کارتریج تونر، انتقال میدهد.

مرحله نهایی در ارتباط با لامپ پاک کننده دستگاه است. این لامپها درام را کاملا در معرض نور قرمزی قرار میدهند که شارژهای الکتریکی باقیمانده روی سطح OPC را خنثی میکند. حال درام OPC آماده است تا بار دیگر توسط سیم کرونای اولیه، برای شروع چرخه دیگر حاضر شود. اگر یکی از این نورهای قرمز عمل نکند، با مشکلی شبیه خرابی وایپر بلید روبرو شده و رگه های عمودی خاکستری در پایین صفحه می بینید. در مرحله اول گفتیم که درام و اسکنر با نسبت 1:1 قفل میشوند. در حالتهای بزرگنمایی و یا کوچکنمایی، سرعت اسکنر تغییر نموده و تصویر به کمک لنزهای متفاوتی دیده میشود تا نتیجه مطلوب حاصل گردد.

اجزای کارتریجهای دو جزئی

دولوپر:

دولوپر براده فلزی است که با میزان دقیقی از تونر مخلوط شده است. دولوپر، تونر را به خارج از درام حمل کرده و دوباره به بخش تغذیه برمیگردد تا مجددا تونرها را حمل کند. دولوپر هرگز واحد را ترک نمیکند، بلکه فقط با گذشت زمان فرسوده میشود.

رولر مگنت:

این قسمت مهمترین جزء برای ایجاد چاپ با چگالی بالا است. هنگامیکه رولر مگنت میچرخد مخلوط دولوپر- تونر را جذب مینماید. این کار به کمک اکسل مغناطیسی که داخل لوله قرار گرفته و سیگنالهای الکتریکی حاصل از برق ولتاژ بالا، انجام میگیرد.

سنسور کم بودن تونر:

این سنسور معمولا در کارتریج تونر واقع شده است. این سنسور به دنبال ترکیب مناسبی از تونر و دولوپر میگردد. وقتی ترکیب را مناسب تشخیص نمیدهد، باعث میشود دستگاه بچرخد و تونر بیشتری به بخش دولوپر بیاورد و ترکیب مناسب ساخته شود. به همین دلیل است که وقتی کارتریج جدیدی در دستگاه شارپ نصب می شود، تا قبل از روشن شدن چراغ ready دستگاه مدتی میچرخد. این سنسورها توسط شارژ استاتیک به راحتی آسیب میبینند. هنگام کارکردن با کارتریج غیر وکیوم، مراقب باشید که سنسورهای آن آسیب نبینند. بهتر است برای تمیز کردن آن فقط از دمیدن هوا به داخل آن استفاده نمایید.

درب یا پورت تغذیه تونر:

سنسور آسیب دیده منجر به افزایش بی رویه تونر در ترکیبش با دولوپر میشود. تونر بیش از اندازه در دولوپر نیز منجر به ایجاد پس زمینه خواهد شد. اگر سنسور به شدت آسیب ببیند باعث میشود دستگاه مدام بچرخد و به حالت ready نرسد.

دکتر بلید:

این درگاه یک زبانه کوچک است که اجازه میدهد مقدار تنظیم شدهای از تونر به بخش دولوپر برود. تونر توسط رولر مخلوط کننده و رولر تغذیه تونر به این درگاه می رسد. وقتی سنسور پایین بودن تونر، مخلوط را مناسب تشخیص داد یک سیگنال فرستاده و مخلوط کننده و رولرهای تغذیه را از چرخیدن بازمیدارد. سپس مهر و موم پورت تونر کاملا آن را غیر قابل نفوذ کرده و از ریختن تونر اضافی به بخش دولوپر جلوگیری می نماید.

سیم کرونای اولیه:

مقدار تونر موجود روی رولر مگنت را به طور فیزیکی و با استفاده از بلید فلزی که در فاصله تابتی از لوله رولر مگنت قرار دارد، تنظیم مینماید.

سیم کرونای انتقال:

سیم کرونای انتقال، تقریبا سیگنالی به اندازه 5000 DC روی سطح درام میفرستد بنابراین نور بازتابانده از لامپ میتواند قسمتهای چاپ نشده را دشارژ نماید. سیم کرونای انتقال تقریبا سیگنالی به اندازه 5000 DC روی سطح کاغذ اعمال نموده و تصویر مخفی ایجاد شده روی درام روی کاغذی که در زیر در حال عبور است نقش میبندد. این تصویر به کمک شارژ استاتیک روی کاغذ نگهداری میشود و سپس توسط فیوزر روی کاغذ ذوب می گردد.

درام:

درامهای موجود در کارتریجهای قابل تعویض، OPC و یا “فوتوکنداکتور آلی” است که به نوع ترکیبات شیمیایی موجود در پوشش تیوب آلومینیومی برمیگردد. همه درامها کمی حساس هستند. به طور نرمال سه لایه شیمیایی مختلف برای ساختن درام استفاده میشود. اولین لایه یک لایه عایق است. لایه دوم لایه واکنش پذیر است که به نور واکنش نشان میدهد و سومین لایه، لایه محافظ است. لایه محافظ تعیین میکند که درام چقدر میتواند عمر کند.

وایپر بلید:

لبههای لاستیکی وایپر بلید تونرهایی را که به کاغذ منتقل نشدند، از سطح درام میزداید. بلید مستقیما روی درام کشیده میشود و یکی از دلایل اصلی وجود پوشش روی درام، به خاطر کشیده شدن بلید روی آن است.

بلید بازیافت:

بلید بازیافت، یک بلید پلی استر بسیار نازک است که تونر زدوده شده توسط وایپر بلید را به سمت مخزن ضایعات هدایت میکند. اگر این بلید نباشد و یا خراب شود، تونرهای ضایعاتی از داخل کارتریج روی کاغذهای چاپی میریزند.

مخزن ضایعات:

تمام تونرهای ضایعاتی را جمع آوری و نگهداری میکند. این مخزن هم میتواند به صورت یک مخزن جداگانه در کارتریج تونر / دولوپر باشد و هم به صورت مخزنی که قابل جابجایی است درون دستگاه قرار داشته باشد.

مخزن تغذیه:

شامل دولوپر، تونرهای استفاده نشده جدید، مونتاژ رولر مگنت، رولرهای تغذیه متفرقه و دکتر بلید است.

امیدوارم مقاله صفر تا صد کارتریج توانسته باشد به آگاهی شما بیافزاید لطفا تجربه خود را در قسمت نظرات با دیگران به اشتراک بگذارید

ورود / عضویت

ورود / عضویت

0 دیدگاه برای این مطلب ثبت شده است